过程潜在失效模式及后果分析(FMEA)是一种系统化的方法,用于识别和评估在产品或过程设计阶段可能存在的失效模式,以及这些失效可能带来的后果。它不仅是一种预防性的工具,更是质量管理和持续改进过程中的重要组成部分。通过FMEA,团队能够前瞻性地分析整个生产流程,从原材料接收到产品交付的每一个环节。这包括对设计、制造、装配、检验和包装等所有过程的细致审查。通过这种方法,企业能够识别出潜在的问题点,比如部件的可靠性问题、制造过程中的误差积累或是装配不当等,进而评估这些问题可能导致的后果,如产品性能下降、客户不满或安全风险。在此基础上,团队可以制定针对性的预防和纠正措施,以较小化失效的发生概率和影响程度,从而提升产品质量和客户满意度。FMEA强调从源头消除或降低风险。南宁动力系统制造失效分析零缺陷管理

潜在失效模式后果分析不仅局限于产品本身,它还深入到供应链管理和服务流程的优化中。在供应链层面,FMEA能帮助企业识别供应商原材料或零部件可能存在的质量问题,预测这些问题如何影响产品的性能和交付周期,从而提前与供应商沟通,制定质量控制计划和应急方案。在服务流程中,通过FMEA分析服务过程中可能出现的失误点,如信息录入错误、响应时间过长等,企业能够设计出更加健壮的服务流程,提高客户满意度和忠诚度。潜在失效模式后果分析是一种强大的工具,它促使组织从源头预防问题,减少不必要的成本,提升整体竞争力和市场响应速度。南宁动力系统制造失效分析零缺陷管理FMEA分析促进产品标准化,提高效率。

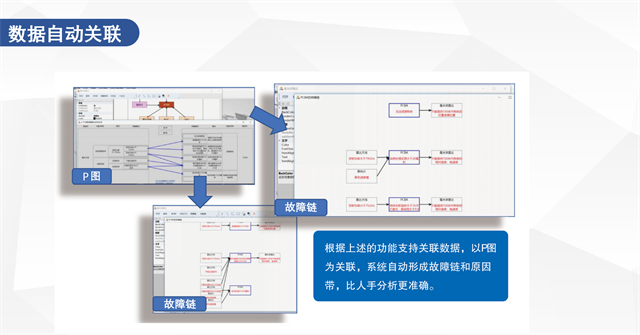

在实际应用中,失效分析常用的方法还包括无损检测、物理测试、失效模式与效应分析(FMEA)等。无损检测利用涡流检测、射线照相检验、超声检测等技术,在不损害被检测对象的前提下,检查材料内部及表面的缺陷。物理测试则通过测试材料或结构的强度、刚度、疲劳性能等,确定其性能是否符合标准。失效模式与效应分析(FMEA)则是一种系统化的分析方法,它通过分析系统中所有可能的失效模式及其对系统的影响,识别出高风险的失效模式,并制定相应的预防措施。故障树分析(FTA)也是失效分析中常用的方法,它通过构建故障树模型,分析导致特定失效的根本原因。这些方法的应用,不仅提高了产品的可靠性和性能,还为企业的技术开发、风险管理提供了有力支持。

汽车失效分析还需要结合先进的检测技术和专业的知识背景。随着汽车技术的不断进步,现代汽车集成了越来越多的电子元件和智能系统,这使得失效分析变得更加复杂。技术人员需要掌握新的检测工具和技术,如振动分析、热成像检测、无损探伤等,以精确定位故障点。同时,失效分析还依赖于对材料科学、机械设计、电子工程等多领域知识的综合运用。通过跨学科的合作,可以更全方面地理解失效机制,提出有效的解决方案。失效分析也是法规遵从的一部分,确保汽车产品符合国家和国际的安全标准,减少因车辆故障导致的事故风险,保护公众利益。FMEA助力企业实现持续改进。

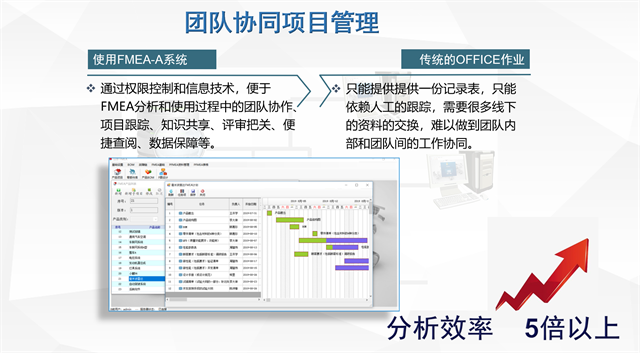

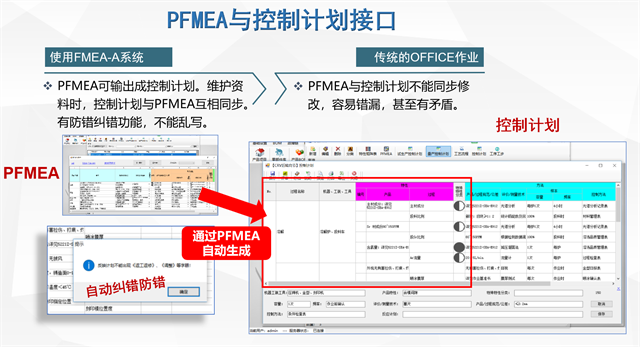

过程失效模式的分析是一个动态且持续的过程,它贯穿于产品的全生命周期。随着生产技术的进步、原材料供应商的更迭或客户需求的变化,原有的失效模式可能减弱,而新的失效风险可能涌现。因此,定期复审PFMEA文件,结合生产现场的实时数据反馈,对于维持产品质量的稳定性和持续改进至关重要。跨部门协作在PFMEA的执行中扮演着重要角色,工程、生产、质量等部门需紧密合作,共同识别问题、分析原因并寻求解决方案。这种跨职能团队的协同努力,有助于构建一个全方面的质量防护网,有效预防过程失效,提升整体运营效率,从而在激烈的市场竞争中保持先进地位。引入FMEA后,产品召回率明显降低。南宁动力系统制造失效分析零缺陷管理

FMEA帮助设计团队提前规划应对措施。南宁动力系统制造失效分析零缺陷管理

对于制造业而言,FMEA不仅是一种技术方法,更是一种文化和思维方式的转变。它强调预防胜于纠正,鼓励在问题发生前采取行动,而非在问题显现后再寻求解决方案。在实际操作中,FMEA的应用范围普遍,从汽车制造到医疗设备,从电子设备到食品加工,各行各业都能从中受益。通过FMEA,企业能够更高效地管理资源,减少因设计缺陷或生产失误导致的召回事件,增强客户信任和品牌声誉。FMEA还有助于提升团队的解决问题能力,促进知识共享和创新思维,为企业的可持续发展奠定坚实基础。因此,深入理解和有效实施FMEA,已成为现代制造企业提升竞争力的关键策略之一。南宁动力系统制造失效分析零缺陷管理

文章来源地址: http://swfw.jzjcjgsb.chanpin818.com/jypxud/glpxxv/deta_27345995.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3